تعریف و کاربردهای کویل استیل 304

کاربرد کویل فولاد ضدزنگ 304

کویل فولاد ضد زنگ 304 یک کلاف فولادی از جنس فولاد ضد زنگ آستنیتی کم کربن حاوی مولیبدن است که ترکیب شیمیایی آن دارای حداقل 18 درصد کروم و 8 درصد نیکل می باشد.

مقدمه

کویل استنلس استیل 304 یک کلاف فولادی از جنس فولاد ضد زنگ آستنیتی کم کربن حاوی مولیبدن است که ترکیب شیمیایی آن دارای حداقل 18 درصد کروم و 8 درصد نیکل می باشد. این کویل های فولادی ضد زنگ به دلیل مقاومت در برابر خوردگی در بسیاری از محیط های حاوی خورنده های شیمیایی، علاوه بر داشتن خواص مکانیکی خوب استفاده می شود. مقاومت در برابر خوردگی ورق استیل 304 آن را برای تجهیزات آماده سازی و نگهداری مواد غذایی و ابزار جراحی ایده آل می کند. این آلیاژ در مقایسه با سایر گریدهای فولاد ضد زنگ، شکل پذیری و قابلیت جوش بالاتری دارد.

کویل های فولادی ضد زنگ 304 چیست؟

همانطور که گفته شد کویل فولادی ضد زنگ 304 نوعی فولاد زنگ نزن آستنیتی با حداقل 18 درصد کروم، 8 درصد نیکل و حداکثر 08/0 درصد کربن است. در بسیاری از محیط ها از جمله آب شیرین، آب دریا، فاضلاب، اسیدها و قلیایی ها مقاومت بسیار خوبی در برابر خوردگی دارد. می توان از آن برای پردازش مواد غذایی و تجهیزات جابجایی مانند مخازن و مبدل های حرارتی استفاده کرد. این کویل ها از ورق آنیل شده ساخته می شوند که به آن ها توانایی تبدیل شدن به هر تعداد محصول را می دهد. فولاد ضد زنگ 304 یک انتخاب عالی برای استفاده در محیط های خشن است که مقاومت در برابر خوردگی مورد نیاز است. این نوع فولاد مقاومت بالایی در برابر زنگ زدگی و اکسیداسیون دارد و برای کاربردهای خارج از منزل مانند نرده یا میله بسیار مناسب است. همچنین مقاومت خوبی در برابر خوردگی حفره ای و شیاری دارد که آن را به گزینه ای قوی برای محیط های دریایی تبدیل می کند.

فولاد ضد زنگ 304 به دلیل مقاومت در برابر بسیاری از مواد شیمیایی مختلف و دوام آن در زیر سطوح بالای حرارت اغلب در صنعت پزشکی استفاده می شود. این امر آن را برای استفاده در ابزار جراحی و سایر مواردی که با خون یا مایعات بدن انسان در تماس هستند، ایده آل می کند. همچنین میتوان از آن در تجهیزات فرآوری مواد غذایی استفاده کرد، زیرا مانند برخی فلزات دیگر یونها را وارد محصولات غذایی نمیکند.

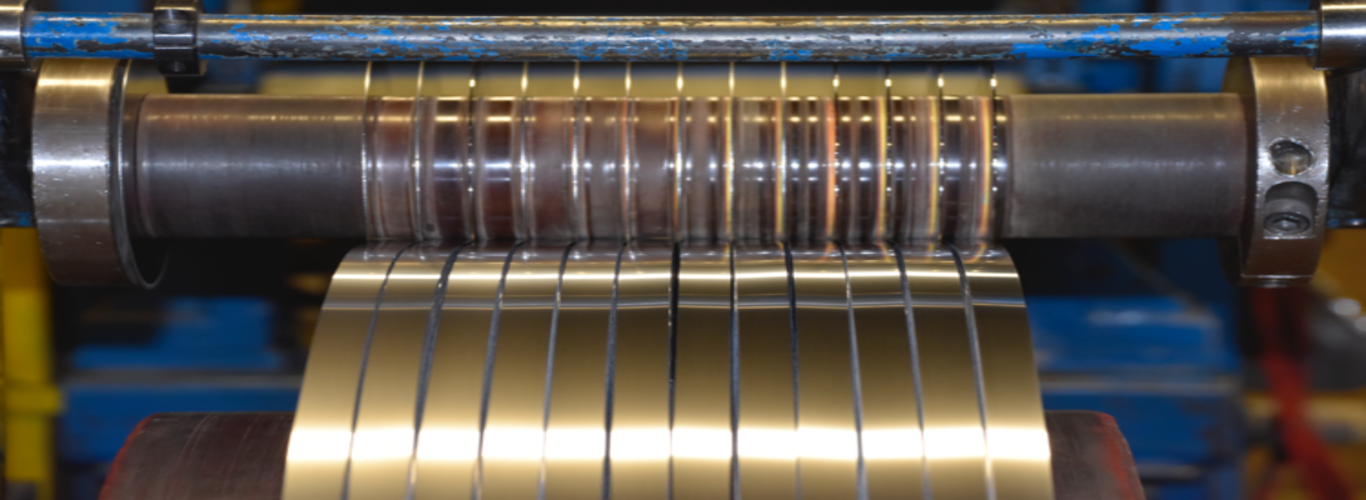

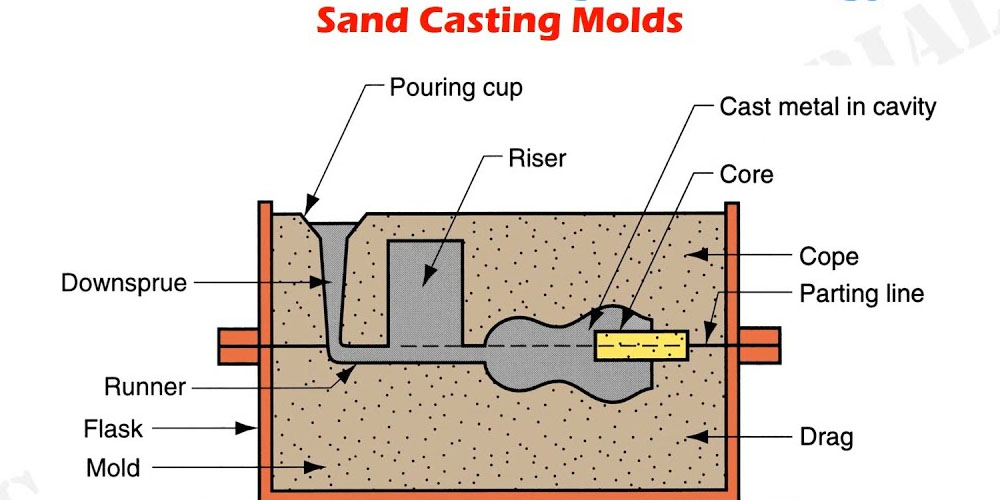

اکثر مردم نمی دانند که کویل های فولادی ضد زنگ 304 چگونه ساخته می شوند، در عوض، آنها همیشه تعداد زیادی کویل فولادی ضد زنگ را در کارخانه های فولادسازی یا میادین صنعتی می بینند، اما حقیقت این است که ساخت کویل های فولادی ضد زنگ 304 آسان نیست. اساساً مراحل زیادی برای تولید کویل فولاد ضد زنگ 304 وجود دارد که تولیدکنندگان این کویل ها از آن استفاده می کنند.

کویل فولادی ضد زنگ 304 همچنین برای قطعاتی که در معرض دماهای بالا یا محیط های خورنده تهاجمی هستند مانند کندانسورها، مبدل های حرارتی و قطعات کوره که مقاومت در برابر اکسیداسیون مورد نیاز است استفاده می شود.

در چه کاربردهایی می توان از کویل های فولادی ضد زنگ 304 استفاده کرد؟

کویل های فولادی ضد زنگ 304 را می توان در طیف گسترده ای از کاربردها استفاده کرد، از جمله:

1- تولید و نگهداری مواد غذایی و آشامیدنی

صنایع غذایی از کویل فولادی ضد زنگ 304 برای تولید تجهیزاتی مانند آبگرمکن، دیگ بخار و مخازن استفاده می کند.

2- تجهیزات بهداشتی

بیمارستان ها از کویل فولادی ضد زنگ 304 برای ساخت انواع تجهیزات پزشکی از جمله میزهای جراحی، تختخواب و دستگاه جوجه کشی برای نوزادان استفاده می کنند.

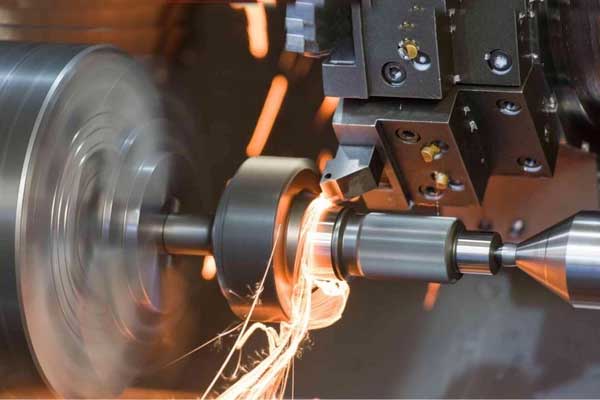

3- ماشین آلات صنعتی

سازندگان ماشین آلات صنعتی برای قطعاتی مانند شیرها و پمپ ها در محصولات خود به کویل فولاد ضد زنگ 304 متکی هستند.

4- تجهیزات ساختمانی

پیمانکاران ساختمان از کویل فولادی ضد زنگ 304 برای ساخت مواد ضد آب استفاده می کنند که ساختمان ها را در برابر باران و برف در هنگام ساخت و ساز یا نوسازی محافظت می کند.

ویژگی های کویل فولاد ضد زنگ 304

1- کویل فولاد ضد زنگ 304 استحکام بالا، چقرمگی خوب و مقاومت در برابر سایش، مقاومت در برابر خوردگی و هدایت حرارتی خوبی دارد.

2- کویل فولاد ضد زنگ 304 دارای مقاومت در برابر دمای بالا (تا 870 درجه) است.

3- کویل های فولادی ضد زنگ 304 دارای توانایی ضد اکسیداسیون خوبی است و می تواند در بسیاری از موارد استفاده شود.

4- کویل فولاد ضد زنگ 304 به طور گسترده ای در انواع صنایع مانند مواد غذایی، صنایع شیمیایی و متالورژی و غیره استفاده می شود.

5- قیمت کلاف ضد زنگ 304 نسبت به گریدهای دیگر گران نیست اما زمانی که تقاضا برای آن افزایش یابد قیمت آن به سرعت افزایش خواهد یافت.

جمع بندی

فولاد ضد زنگ 304 یک نوع فولاد ضد زنگ همه کاره است که عملکرد بهتری نسبت به سری 200 دارد. کارآیی این الیاژ در دمای بالا نیز بهتر است و می تواند در محدوده دمایی 1000 تا 1200 درجه سانتیگراد استفاده گردد. فولاد ضد زنگ 304 دارای مقاومت در برابر خوردگی عالی و مقاومت بهتر در برابر خوردگی بین دانه ای است. این نوع فولاد در محلول قلیایی و اکثر اسیدهای آلی و اسیدهای معدنی نیز مقاومت خوبی در برابر خوردگی دارد.

گردآورنده: سید رحیم کیاحسینی

.